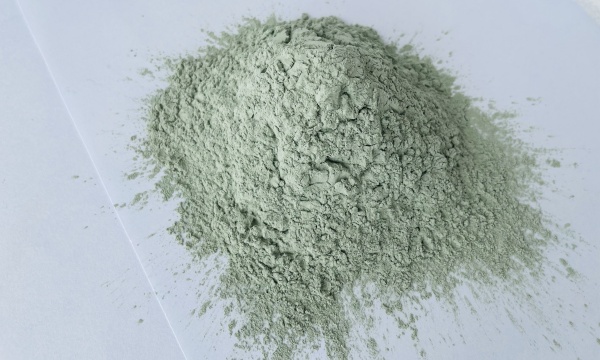

綠碳化硅微粉的純化技術與品質控制

發布時間:2025-08-21作者:admin點擊:171

要說綠碳化硅微粉,在研磨材料和精密陶瓷圈里可是個"硬角色"。但這年頭,光硬不行,還得純——純度不夠,再好的材料也白搭。今天咱們就聊聊綠碳化硅微粉的純化技術和品質控制那些事兒,都是實戰中摸爬滾打出來的經驗,保準接地氣。

一、先搞明白:為啥要跟純度死磕?

綠碳化硅微粉天生就是個"混血兒"——碳和硅在高溫下私奔的產物。但這段"婚姻"難免帶點雜質:游離碳、金屬鐵、硅粉,還有那些煩人的鋁鈣鎂。這些"不速之客"看著含量不高,破壞力可不小。

浙江某陶瓷廠總工說過句大實話:"純度差0.5%,做出來的陶瓷刀就像換了把菜刀——崩口、裂紋全來了。"特別是光伏切片行業,現在要求微粉純度達到99.9%以上,雜質含量超過500ppm客戶就要退貨了。

二、純化技術:十八般武藝齊上陣

1. 酸洗法:老方法照樣管用

這是最經典的法子,就像給微粉"泡溫泉"。用鹽酸+氫氟酸混合液,溫度控制在60-80℃,邊攪拌邊反應4-6小時。關鍵是配比要精準:HF濃度高了腐蝕設備,低了除不掉硅酸鹽。

山東有家廠子吃過虧:為了省成本把反應時間縮到2小時,結果一批貨的鐵含量超標,客戶拿去做拋光液,把硅片全劃傷了。現在他們老老實實按工藝來,還加了道超聲波輔助,純度穩定在99.92%以上。

2. 高溫氯化:狠招除雜

這招專門對付那些頑固分子(像鋁、鈣)。在1000-1200℃通入氯氣,讓雜質變成氯化物揮發掉。聽著簡單,實際操作像走鋼絲:溫度低反應不徹底,溫度高又容易燒結結塊。

江蘇某企業改了三次設備才摸出門道:采用階梯升溫法,在臨界溫度段保溫1小時,氯氣流量分三段控制。雖然電費高了點,但產品純度直接飆到99.95%,賣價每噸多賺8000塊。

3. 浮選法:物理手段巧分離

針對游離碳和石墨這類輕雜質,浮選是個好法子。通過調節pH值和捕收劑濃度,讓雜質跟著氣泡跑掉。有個竅門:加藥要"少吃多餐",一次性加足容易包裹有效顆粒。

廣東某廠老師傅有個絕活:用茶枯粉當天然抑制劑,不僅環保,選擇性還比化學藥劑好,每年光藥劑費就省下二十多萬。

4. 高梯度磁選:對付鐵雜質的神器

鐵雜質最討厭,既影響產品顏色又降低性能。現在主流都用高梯度磁選機,磁場強度調到1.5-2.0特斯拉,能把鐵含量降到100ppm以下。要注意的是給料速度不能快,得像熬粥一樣文火慢燉。

三、品質控制:數據說話才是硬道理

1. 原料把關:源頭不清后面全白忙

碳化硅塊料的質量直接決定微粉純度。現在聰明廠家都建了原料追溯體系:每批塊料測微量元素,不合格的寧可退貨也不將就。山西某企業甚至用上LIBS激光檢測儀,3分鐘出全元素分析,雖然設備貴點,但避免了后續處理的麻煩。

2. 過程控制:每個環節都要設卡

破碎環節:控制粉塵污染,用氮氣保護破碎機

酸洗環節:實時監測pH值和溫度,自動補加酸液

水洗環節:用電導率儀控制洗滌程度,≤50μS/cm才算合格

有個反面教材:華北某廠水洗不到位,氯離子殘留超標,客戶用在電子元件上導致線路腐蝕,賠得底朝天。

3. 檢測手段:要舍得投入好設備

碳硫分析儀:測游離碳和碳化硅總量

ICP-MS:檢測金屬雜質,精度達到ppb級

激光粒度儀:監控粒度分布,D50偏差要≤0.2μm

浙江某上市公司更絕:每批貨隨機抽三包做XRD相分析,確保沒有異常相生成。

四、常見問題與解決竅門

1. 白點問題

產品里的白點大多是氧化鋁雜質,來自研磨介質污染。解決方法:

改用氧化鋯研磨球

增加酸洗時HF比例

最后用離心機脫水代替烘干

2. 粒度分布變寬

往往是分級環節出問題:

檢查渦輪分級機葉片磨損

調節引風機風量

定期校準粒度檢測儀

3. 產品變色

發黃一般是鐵超標,發灰是碳含量高:

加強磁選強度

延長浮選時間

避免不銹鋼設備帶來的污染

五、未來趨勢:純化技術往哪兒走

綠色化:開發無氟酸洗工藝,用有機酸替代氫氟酸

智能化:通過大數據預測雜質分布,自動調節工藝參數

精細化:針對不同應用領域定制純度標準(如光伏級、電子級)

搞綠碳化硅微粉純化,就像老中醫看病——既要望聞問切(檢測分析),又要對癥下藥(工藝調整)。光有好技術不夠,還得有精益求精的匠心。那些總抱怨市場不好做的廠家,不妨回頭看看:是不是在純化和品控上欠了功課?

最后送大家一句話:純度是微粉的命根子,穩定是廠家的錢袋子。把這倆抓牢了,客戶自然追著你跑。各位同行共勉!

- 上一篇:如何選擇適合的棕剛玉磨削工具?

- 下一篇:棕剛玉微粉在金屬表面處理中的應用